品質(Quality)

材料管理(材料確認)

現場毎に入荷した材料の数量及び、グレードが、お客様の仕様通りになっているか、検査員が入荷時に確認を行っております。他の製作物で使用する材料が混在してはいないか等、細心の注意を払っております。

材料の入荷状況は、工事部長に伝えます。監督者や品質管理者は、製作する職人と確認して材料を渡します。

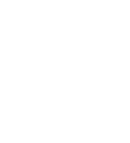

入荷した材料に記載してあるステンシル(SGP/STPG370-E/STPG370-S等)からそれに付随するミルシート(検査証明書)等、品質確認を実施しております。また、お客様の管理に合わせた識別表示等、確実に行ってから施工します。製作後に、亜鉛メッキ加工に出した製品の溶融亜鉛メッキ試験報告書等、書類確認も行っております。

※但し、お客様から仕様指定の場合のみ

溶接確認(仕様)

着工する製品の検査内容も踏まえ、溶接の仕様を確認します。材料に対する溶接棒の確認と溶接前後の熱処理に至るまで、溶接工程も打合せします。 溶接士のリーダーと仕様を綿密に打合せ有資格者の能力と納期を確認して、取掛る工程のタイミングを見定めます。

溶接完了後に、溶接余盛の状況やビートの仕上がりを検査し、悪いところがあれば修正を指示します。 製品によっては、非破壊検査の対象等の指示されている為、確認作業も必然と注意深くなります。

製品検査(中間・完成)

職人は、材料を寸法通り切断して形に組立て行きます。その前に切断した断面の開先角度を計測して確認します。溶接する部分でもあり、重要なポイントです。仮組後は、製品としての寸法及び、開先を計測し、問題がなければ溶接工に依頼をします。

溶接完了後は、溶接ビートの仕上り及び、製品寸法の計測を再度、行います。その後、合格した製品は仕上へと移ります。配管内部の異物を除去する為にエアーブローを行います。メッキ仕様の場合、ローバル塗料を塗り終えた状況も確認します。スパッター除去も怠りません。

工事の規模にもよりますが、最後に配管の養生を施し、異物混入を防ぎ管理の記録ステッカー若しくは、スタンプに最後の記入をして完了です。